Unzählige in der Palisade enthaltene Schaufeln sind für den Kontakt mit dem fließenden Medium verantwortlich. Dadurch wird an der Rotorwelle ein Drehmoment erzeugt, das die gesamte Turbine in Bewegung versetzt. Es gibt auch Turbinenkonstruktionen, bei denen der Rotor ein monolithisches Element ist, das feststehende Schaufeln enthält, die mit der Nabe verbunden sind, ohne die Möglichkeit, einzelne Teile zu demontieren. Der Rotor besteht aus einem Materialblock. Eine solche Lösung kommt beispielsweise in der Automobilindustrie in Turbokompressoren von aufgeladenen Verbrennungsmotoren vor.

Derzeit werden zwei Technologien zur Herstellung fester (monolithischer) Rotoren unterschieden. Die erste besteht darin, den Rotor als Guss in einer zuvor vorbereiteten Form herzustellen. Bei der Serienfertigung von Turbinen handelt es sich um ein kostengünstiges Verfahren, die so hergestellten Laufräder weisen jedoch Nachteile auf. Das erste ist der große Unterschied in der Homogenität der Materialstruktur des gegossenen Rotors. Dies führt zu einer Verringerung der Festigkeit. Bei hohen Drehzahlen kann eine verringerte Festigkeit zum Bersten des Rotors führen. Der zweite Nachteil, der das Gießverfahren bei schwereren Strukturen beseitigt, ist das ungleichmäßige Auswuchten des Rotors. Dies erzeugt einen zusätzlichen Überprüfungsprozess und beinhaltet auch die Notwendigkeit, das Gleichgewicht zu verbessern und geometrische Änderungen an bereits hergestellten Elementen einzuführen.

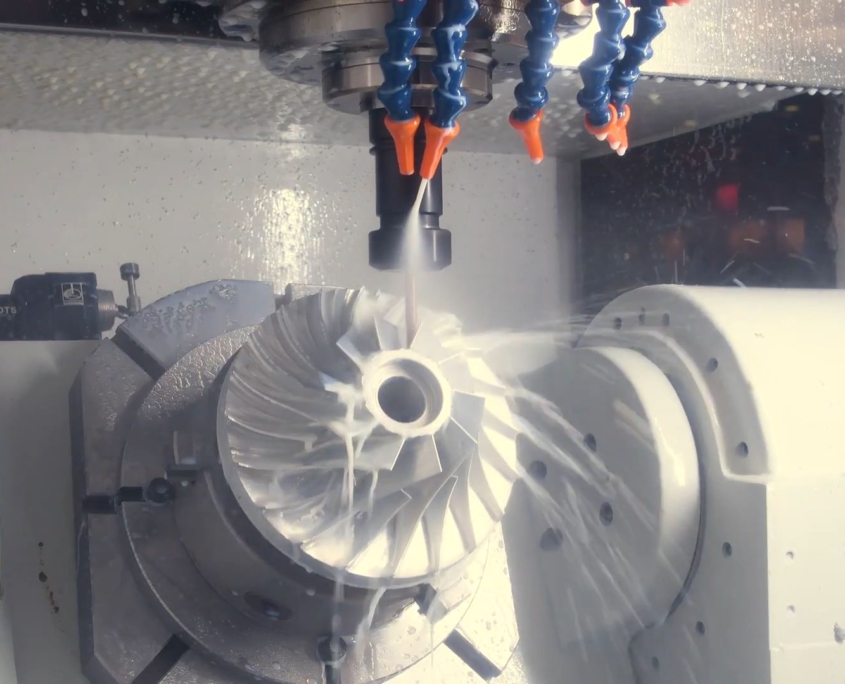

Bei Konstruktionen, die eine hohe Festigkeit und lange Zuverlässigkeit erfordern, werden Rotoren aus einem Materialblock zum Fräsen von Turbinen verwendet, wobei Rotoren mehrachsig numerisch gesteuerte Maschinen verwenden.

Die Verwendung fortschrittlicher Bearbeitungszentren, deren Konstruktionskinematik es ermöglicht, das Werkzeug in jeder Position zum Werkstück zu positionieren, erfordert die Vorbereitung von Bearbeitungstechnologien in Unterstützungssystemen der CAM-Klasse. CAMWORKS ist ein System, das sehr fortschrittliche Funktionen bietet.

Hohe technologische Anforderungen rechtfertigen den Einsatz fortschrittlicher Bearbeitungszentren bei der Herstellung von Turbinen. Das Wissen und die Praxis bei der Bearbeitung von Rotoren sind der Schlüssel für deren ordnungsgemäße Implementierung.