Silnik przepływowy wykorzystujący energię przepływającego czynnika w celu wytworzenia energii mechanicznej jest bardzo skomplikowanym urządzeniem mechanicznym. Obecnie tego typu konstrukcje wykorzystywane są w przemyśle energetycznym, a także transportowym. Konstrukcja silników turboodrzutowych, turbin energetycznych jest zbliżona, a w dalszej części zostaną omówione aspekty wykonania kluczowych elementów. Głównym elementem konstrukcyjnym oprócz obudowy zewnętrznej jest wał na którym osadzany jest bęben lub wieniec tworzący palisadę łopatkową. Wymienione elementy tworzą zespół określany wirnikiem.

Niezliczona ilość łopatek wchodzących w skład palisady łopatkowej odpowiada za kontakt z przepływającym czynnikiem. W efekcie na wale wirnika generowany jest moment obrotowy wprawiający w ruch całą turbinę. Wyróżnia się także konstrukcje turbinowe w których wirnik jest monolitycznym elementem, zawierającym stałe łopatki połączone z piastą bez możliwości demontażu poszczególnych części. Wirnik w takim rozwiązaniu wykonywany jest z jednego bloku materiału. Takie rozwiązanie występuje np. w przemyśle motoryzacyjnym w turbo-sprężarkach doładowanych silników spalinowych.

Obecnie wyróżnia się dwie technologie wykonywania wirników stałych ( monolitycznych). Pierwszą jest wykonanie wirnika jako odlewu w przygotowanej wcześniej formie. W przypadku seryjnej produkcji turbin jest to metoda opłacalna jednakże wykonane w ten sposób wirniki posiadają wady. Pierwszą z nich jest duża różnica w jednorodności struktury materiału odlewanego wirnika. Skutkuje to zmniejszeniem wytrzymałości. W przypadku dużej prędkości obrotowej zmniejszona wytrzymałości może spowodować rozerwanie wirnika. Druga wada eliminująca metodę odlewania w bardziej obciążonych konstrukcjach to nierównomierne wyważenie wirnika. Generuje to dodatkowy proces weryfikacyjny, a także ponosi za sobą konieczność poprawy wyważenia i wprowadzania zmian geometrycznych w już wykonanych elementach.

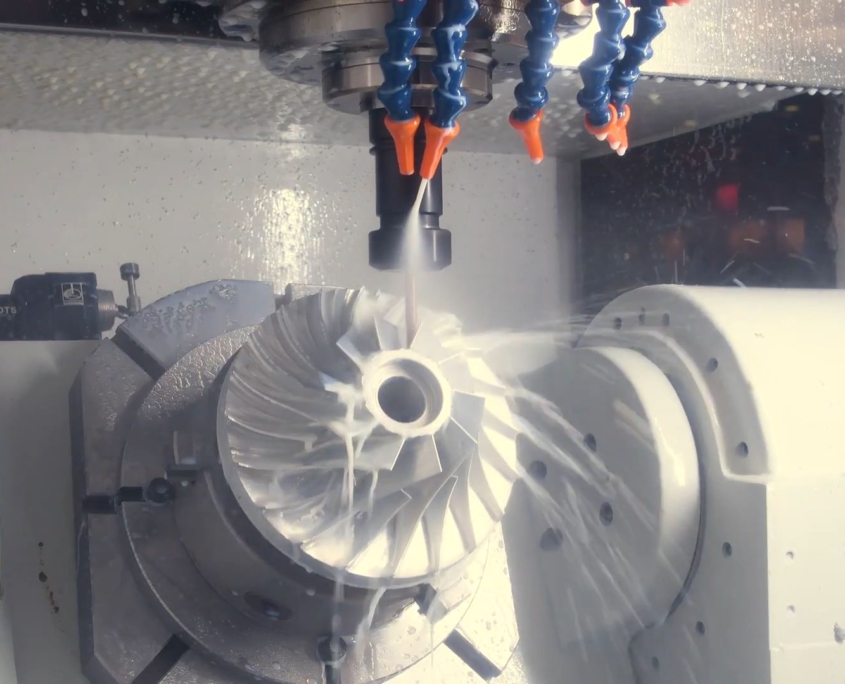

W konstrukcjach wymagających dużej wytrzymałości i długiej niezawodności stosuje się wirniki wykonywane z bloku materiału poprzez frezowanie turbin, wirników z wykorzystaniem wieloosiowych maszyn sterowanych numerycznie.

Wykorzystanie możliwości zaawansowanych centrów obróbczych, których kinematyka konstrukcji pozwala na ustawienie narzędzia względem obrabianego materiału w dowolnej pozycji wymaga przygotowania technologii obróbki w systemach wspomagania klasy CAM. Systemem oferującym bardzo zaawansowane funkcje jest oprogramowanie CAMWORKS.

Wysokie wymagania technologiczne uzasadniają użycie w procesie wykonywania elementów turbin zaawansowanych centrów obróbczych, a wiedza i praktyka na temat obróbki wirników jest kluczem do poprawnego ich wykonania.