Die erste Möglichkeit zum Fräsen einer Keilnut besteht in der Verwendung von Standard-Schaftfräsern. Mit diesem Werkzeugtyp fertigen wir Passfedernuten mit geschlossener (blinder) Geometrie mit Abmessungen, die größer als der Werkzeugdurchmesser sind. Technisch korrekt ist die Plattform, auf der die Bearbeitung in zwei Stufen erfolgt: Schruppen und Schlichten. Der Hauptvorteil dieses Ansatzes ist die hohe Genauigkeit der hergestellten Nut.

Das Schruppen ist gekennzeichnet durch die Notwendigkeit, die Art des Einführens des Werkzeugs in das Material, beispielsweise das schräge Einführen, zu bestimmen sowie das Bahnprofil zu definieren. Sie können das Trochoidenfräsen verwenden, um eine schnelle Materialentfernung zu ermöglichen, wobei nur das endgültige Erreichen des angenommenen Keilnutprofils berücksichtigt wird. Die Verwendung eines Langkantenfräsers, der ein effizientes volumetrisches Fräsen ermöglicht, in Kombination mit der Technologie, die Trochoidenbahnen erzeugt, ermöglicht das effiziente Fräsen von schwer zerspanbaren Materialien wie Titan, hitzebeständigen Stählen sowie Stählen mit härtenden Beschichtungen.

Die zweite Stufe ist das endgültige Erhalten der Keilnutgeometrie. Ein korrekt definierter technologischer Prozess, der an das verwendete Werkzeug angepasste Bearbeitungsparameter enthält, ermöglicht es, Passfedernuten in den angegebenen Normen zu erhalten. Das Erreichen der angenommenen Form- und Maßtoleranz ist möglich, indem eine kleine radiale Schnittiefe verwendet wird, wodurch die Neigung des Schneidwerkzeugs zum Vibrieren sowie zum Abweichung von der Fräsachse beseitigt wird.

Die zweite Möglichkeit, eine Nut herzustellen, betrifft die Möglichkeit der Verwendung von Kreisschneidern. Abhängig von den Eigenschaften der Nut sind wir in der Lage, mit einem Scheibenwerkzeug lange und relativ tiefe Senker herzustellen und die Breite des Aufnehmers anzupassen. Durch Angabe einer Toleranz in der technologischen Dokumentation der Nut können wir die Bearbeitung in Abhängigkeit von der Genauigkeit der Ausführung und der Art der Bearbeitung auf die gleiche Weise wie beim Fräsen, beispielsweise Schruppen und Schlichten von Nutenfräsen, unterteilen. Mit Scheibenfräsern fertigen wir alle Arten von Durchgangsnuten. Je nach verwendetem Halbzeug können diese Werkzeuge zum gleichzeitigen und gegenläufigen Fräsen eingesetzt werden.

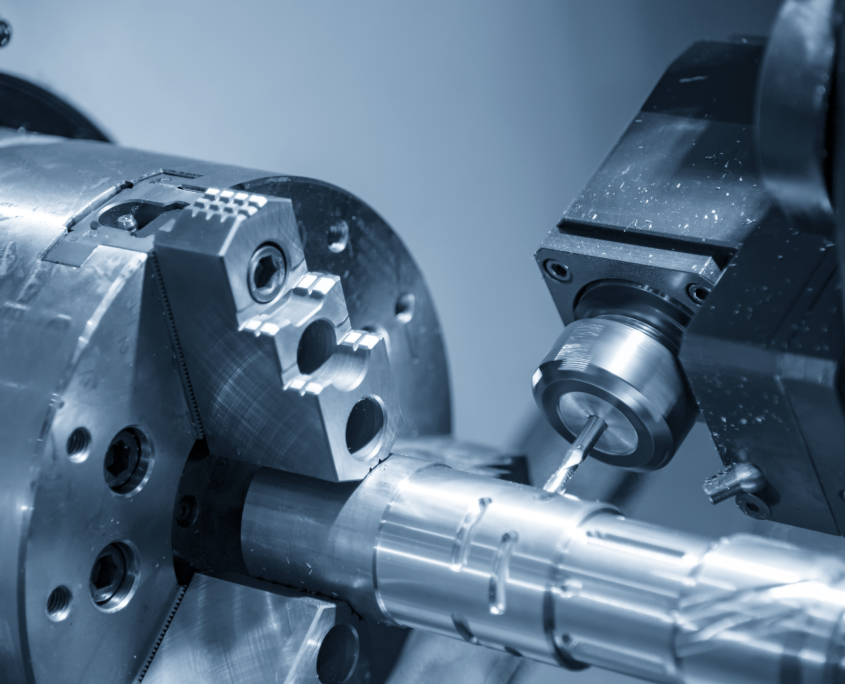

Die dritte Möglichkeit, Keilnuten (oder Keilnuten) zu implementieren, besteht darin, sowohl Fräs- als auch Drehbearbeitungszentren zu verwenden und spezielle Vorsätze zu verwenden, die das Meißeln ermöglichen. Der gesamte Prozess ist der Standardversion mit Hilfe von Stoßmaschinen sehr ähnlich. Der Bearbeitungszyklus besteht aus dem Einführen eines unbeweglichen einschneidigen Werkzeugs in das Werkstück (Welle, Hülse), dann einem Loch im Material mit vollem Querschnitt der Schnittschicht und dem Zurückziehen des Werkzeugs in der Werkstückachse mit dem Einsetzen der Schneidplatte in die Nut. Die nächste Ebene wird mit dem angegebenen Werkzeugversatz geschnitten. Die Form der Nut hängt vom Profil des im Werkzeughalter montierten Schneideinsatzes ab und bietet große Flexibilität. Die Verwendung der Z-Achsen-Absenkung für ein vertikales Fräszentrum mit einem zentral gelagerten Werkstück und gleichzeitiger Drehung um die C-Achse führt zu einer Nut mit einer schraubenförmigen Oberfläche. Das Verfahren erlaubt äußere und innere Rillen. Der Hauptvorteil des Meißelverfahrens ist die Möglichkeit, eine sehr hohe Maß- und Oberflächengenauigkeit der Keilnut zu erzielen.

Das Fehlen der erforderlichen Fertigungstoleranz kann sich negativ auf die gesamte Schlüsselverbindung auswirken. Das Auftreten von übermäßigem Spiel bei stark belasteten Verbindungen führt zum Brechen der Nuten und zu einem erheblichen Verschleiß der Einlässe. In diesem Fall neigen die verbundenen Teile zu unerwünschten Vibrationen und schnellem Verschleiß des Geräts, weshalb es so wichtig ist, die richtige Methode, die richtigen Werkzeuge und den richtigen technologischen Prozess auszuwählen.